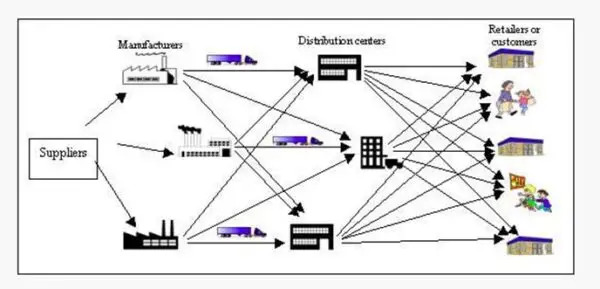

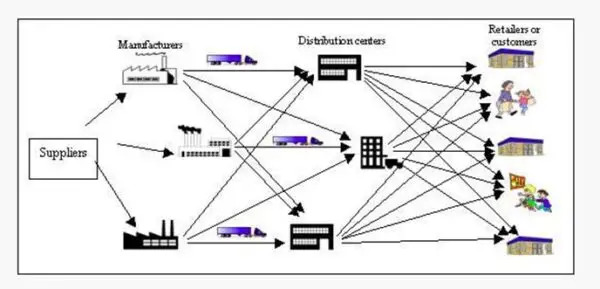

เมื่อการเติมเต็มสินค้าคงคลังให้เพียงพอตลอดเวลา (Replenishment) เป็นเรื่องที่เกี่ยวข้องกับการบริหารสินค้าคงหลัง ที่พยายามจะตอบสนองความต้องการของลูกค้าให้ได้ทันกับเวลาที่ต้องการ สามารถบริหารสินค้าคงเหลือได้ง่าย และมีประสิทธิภาพมากขึ้น ช่วยแก้ปัญหาสินค้าค้างสต็อก และปัญหาเรื่องสินค้าอื่นๆ อีกด้วย เช่น จำนวนคนในกระบวนต่างๆ เพิ่มขึ้น ทำให้ต้นทุนเพิ่มมากขึ้น ดังนั้น การบริหารจัดการสินค้าคงคลัง จึงเข้ามามีบทบาทสำคัญในกระบวนการห่วงโซ่อุปทาน ( Supply Chain )

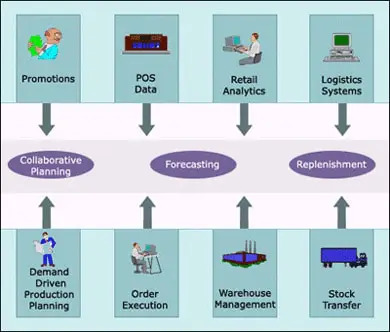

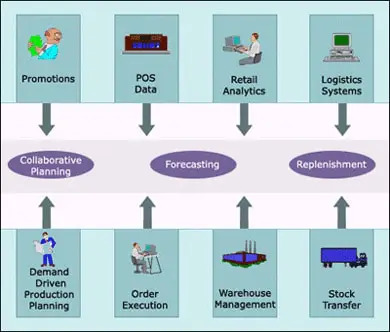

Collaborative Planning Forecasting and Replenishment คืออะไร?

การวางแผนพยากรณ์ร่วมกันและการเติมเต็ม (Collaborative Planning Forecasting and Replenishment) เป็นการมุ่งปรับปรุงการประสานงานระหว่างผู้ซื้อและผู้จัดหา โดยทั้ง 2 ฝ่ายทำการตกลงในการร่วมกันวางแผน การพยากรณ์ยอดขาย และการเติมเต็มสินค้า เพื่อให้เกิดความสอดคล้องระหว่างผู้ซื้อกับผู้จัดหาและแสดงผ่านเทคโนโลยยีสารสนเทศ (IT) ทำให้คู่ค้าสามารถทำการอัพเดตข้อมูลได้

การเติมเต็มสินค้า สามารถพิจารณาจากระดับความต้องการในการตอบสนองการการสั่งซื้อ โดยมีตัวชี้วัดต่าง ๆ เพื่อให้สามารถทราบถึงประสิทธิภาพในการทำงานและเพื่อสามารถนำมาใช้ในการพัฒนาและปรับปรุงการบริหารการเติมเต็มสินค้า ดังนี้คือ

1. Service level คือ ระดับการให้บริการ Supplier ถึงศูนย์กระจายสินค้า และจากศูนย์กระจายสินค้าถึงสาขา

2. Stock Cover Day คือการคำนวณสัดส่วนระหว่างจำนวนสินค้าคงคลังกับสินค้าที่ส่งออกจากศูนย์กระจายสินค้า

3. Stock Out off shelf คือจำนวนสินค้าขาดบนชั้นวางสินค้า

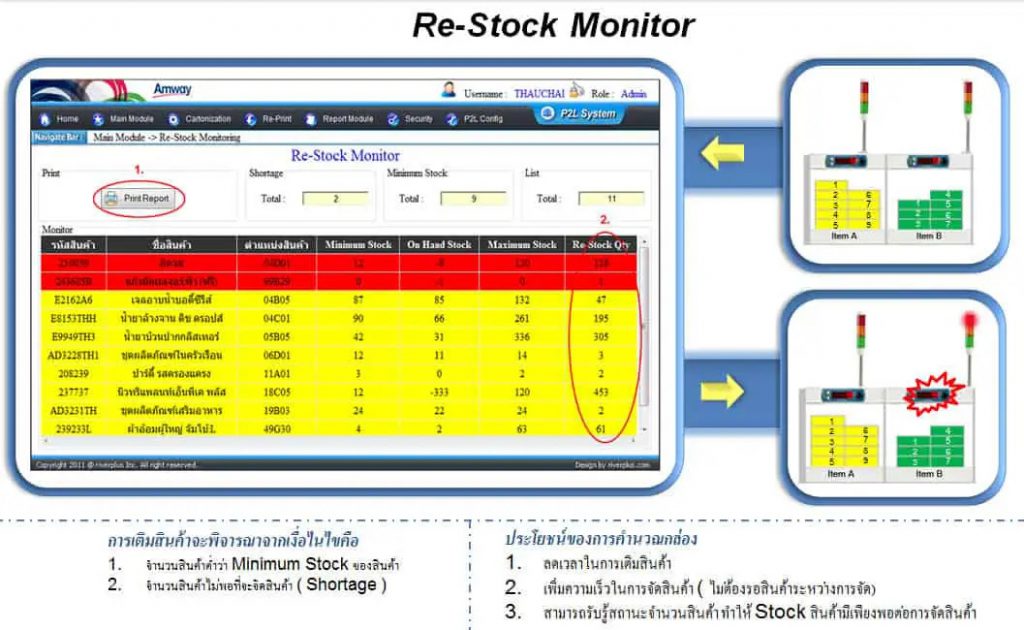

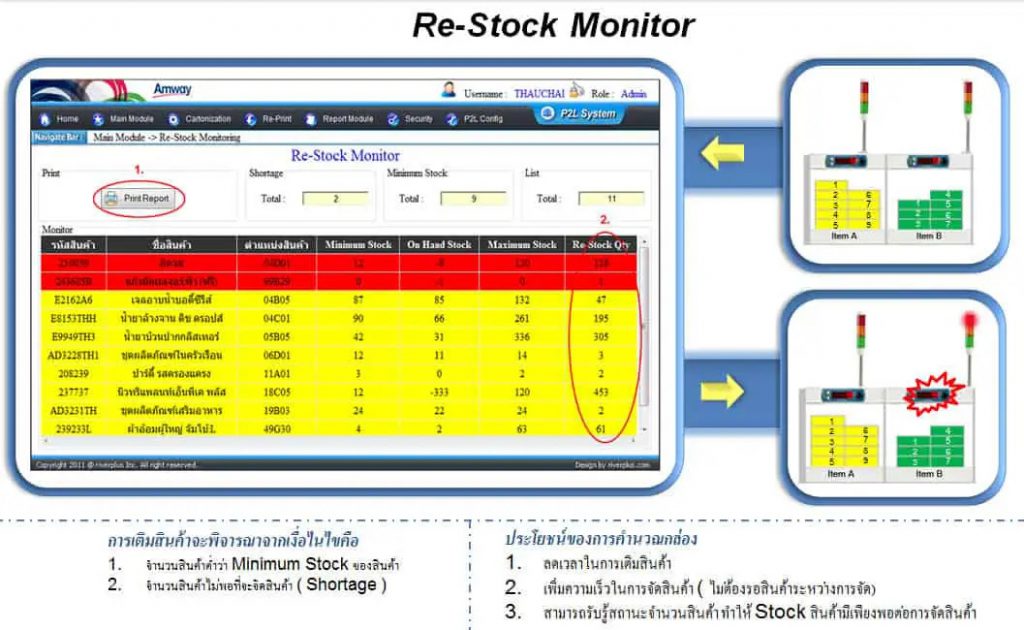

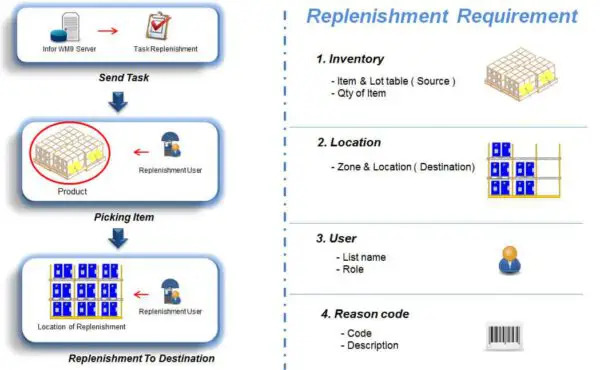

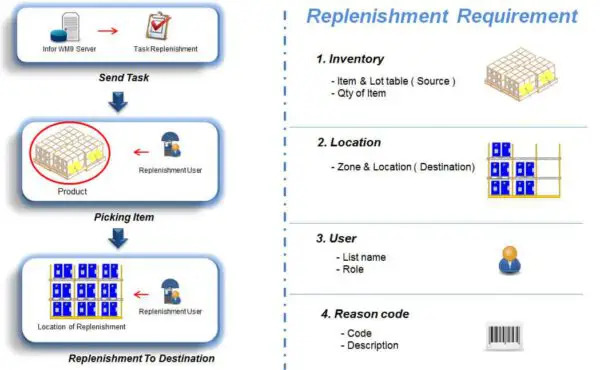

กระบวนการเติมสินค้าจะเริ่มจาก Supervisor

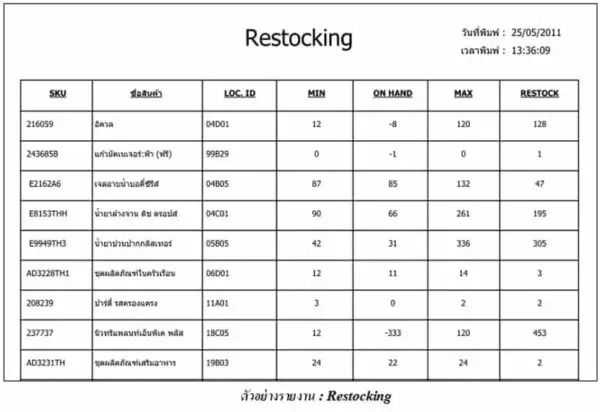

หน้าที่ของ Supervisor คือทำหน้าที่ดู Re-stock Minitor แล้วส่งข้อมูลไปที่พนักงานเติมสินค้า โดยจะต้อง Assign Task ให้กับพนักงานที่รับผิดชอบตาม Zone หรือ Area ที่ทำงาน

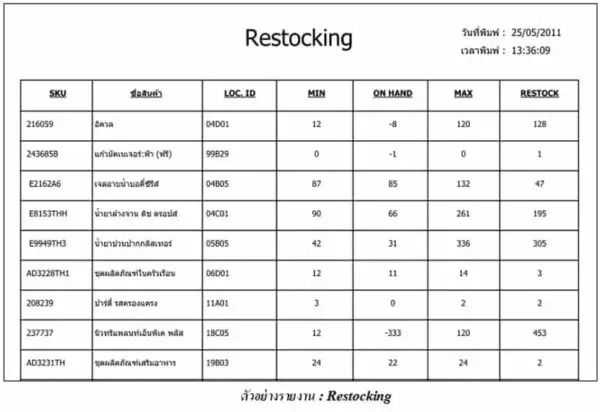

ซึ่งในแต่ละ Task จะต้องมีการระบุ Location สินค้า และจำนวนสินค้าที่ต้องเติมให้เต็ม โดยในระบบสามารถที่จะส่งข้อมูล link ไปที่ PDA ของพนักงานได้โดยตรง ซึ่งจะทำให้ลดค่าใช้จ่ายในการปรินท์เอกสารการเติมสินค้า และระบบจะ Update Stock ทันทีที่ผู้ใช้ Confirm การเติมสินค้ามาจาก PDA

แต่ถ้าในกรณีที่ Wireless เกิดการเสียหายขึ้น Supervior ก็สามารถที่จะพิมพ์ Paper Work เพื่อให้พนักงานเติมสินค้าได้เช่นกัน โดยพนักงานจะต้องนำเอกสารกลับมาที่ Workstation เพื่อ Confirm การเติมสินค้า ตามลำดับ

ข้อจำกัดที่ควรคำนึงในการ Replenishment (เติมเต็มสินค้า)

1.ความร่วมมือระหว่าง Supplier และลูกค้า

เป็นการยากที่เราจะสามารถเข้าไป Share ข้อมูลกับ Supplier หรือลูกค้าได้ เพราะคิดว่าเป็นเรื่องของความลับ การที่ต่างคนต่างวางแผนไม่มีการทำงานแบบ Synchronize ซึ่งกันและกัน การบริหารโดยปล่อยให้มี Inventory มากๆ นั้น จะเกิดผลค่าใช้จ่ายต่างๆ ซึ่งมีผลต่อองค์กรอย่างมาก จะต้องมาจากระบวนการทางด้าน Information Sharing ที่ทุกฝ่ายจะต้องให้ข้อมูลเพื่อศึกษาอีกฝ่ายได้อย่างละเอียด และต้องอาศัย Collaborative Relationship คือการร่วมมือในทุกส่วน จะต้องมีการปรึกษาหารือกันว่า แต่ละจุดนั้น สามารถลดต้นทุนลงไปได้มากน้อยเพียงใด และจะไปให้ถึงที่สุดนั้น ต้องมี Virtual Integration ที่จะต้องทำให้ความร่วมมือของแต่ละฝ่าย เป็นความร่วมมือร่วมกันของทุกองค์กรร่วมกัน

2. ต้นทุนในการดำเนินงาน

เทคนิคที่ต้องอาศัยระบบเทคโนโลยีสารสนเทศ (IT) ซึ่งต้องมีการลงทุนที่สูง เช่นระบบ EDI, บาร์โค้ด, RFID บริษัทบางแห่งไม่สามารถทำได้เพราะไม่ได้ใช้ระบบ IT ในการดำเนินงาน

กระบวนการ Replenishment (เติมเต็มสินค้า)

การเติมสินค้าสามารถเติมได้ใน 2 กรณี คือ

1. เติมสินค้าเมื่อสินค้าเกิดการ Shortage

เกิดขึ้นเมื่อจำนวนสินค้าใน Location นั้น ไม่พอที่จะหยิบสินค้าตามจำนวนที่ไฟ Pick To Light แสดงให้หยิบสินค้า ซึ่งจะทำให้ Order ที่ทำอยู่ขณะนั้น ไม่สามารถจบ Order ได้ ทำให้เสียเวลาในการหยิบสินค้า

ซึ่งระบบ P2L system สามารถกดการหยิบสินค้า ตามจำนวนที่หยิบสินค้าจริง แล้วกด Confirm ยืนยันกลับไปที่ Server เพื่อแจ้งให้ระบบรู้ว่ามีสินค้าที่เกิดการ Shortage ซึ่งจะปรากฏรายงานในหน้า Report ที่มีแถบสีแสดง เพื่อแจ้งให้พนักงาน Restock ทราบว่ามีสินค้าที่ต้องเติมสินค้าเร่งด่วน โดยพนักงานจะต้องหยิบสินค้าตามที่ Alert เตือนในหน้ารายงานเพื่อไปเติมเต็มสินค้าที่จุด Checking ของ ท้าย Line การ Picking

2. เติมสินค้าเมื่อสินค้าต่ำกว่าจำนวน Minimum Stock

เกิดขึ้นเมื่อสินค้าที่หยิบตามระบบ Pick to Light มีจำนวนสินค้าใน Loation นั้น ๆ ต่ำกว่า Minimum Stock ที่กำหนดไว้ ซึ่งระบบจะแจ้งเตือนทันทีที่มีการกดปุ่ม Confirm ที่ Pick Tag ซึ่งจะมีการตัด Stock ทันที่ที่ Location ที่ทำการหยิบสินค้า ซึ่งจะปรากษรายงานในหน้า Report ที่มีแถบสีเหลือง โดยการเติมสินค้านั้นจะต้องเติมให้เต็มตามจำนวน Maximum Stock เพื่อลดจำนวนครั้งและระยะเวลาที่ใช้ไปในการเติมสินค้า และลดปัญหาการ Shortage ของสินค้า

ประโยชน์ของการใช้ระบบ Replenishment ของระบบ Digital Picking System

เพิ่มประสิทธิภาพในการจัดสินค้าได้อย่างรวดเร็ว

ช่วยลดกระดาษ

ช่วยลดจำนวนพนักงาน

ช่วยลดข้อผิดพลาด (Error) ในการทำงาน เช่น ชนิดของสินค้า จำนวน หรือลูกค้า

ช่วยลดเวลา

ง่ายต่อการเรียนรู้

ส่งสินค้าได้ตรงเวลา

สามารถรู้สถานะการจัดสินค้าว่าจัดไปได้มากน้อยเท่าไร (Monitor)

มีเทคโนโลยีสำหรับระบบการจัดการคลังสินค้ามากมายเพื่อรองรับการบริหารสินค้าคงคลังตั้งแต่ระบบพื้นฐานไปจนถึงระบบอัตโนมัติ ไม่ว่าจะเป็นเทคโนโลยีแบบใดก็ตามจุดประสงค์ของระบบ ที่มีเหมือนกันคือเป็นระบบที่รองรับและอำนวยความสะดวกในแง่ต่างๆ ซึ่งระบบ Replenishment ของ Digital Picking System ก็เป็นหนึ่งในนั้นด้วยเช่นกัน ที่จะช่วยให้คุณสามารถปฏิบัติงานได้ด้วยมือเปล่า แต่ได้ผลการทำงานที่แม่นยำมากกว่า ลดเวลาในการเทรนนิ่งพนักงาน และสามารถปฏิบัติงานได้อย่างรวดเร็ว